为适应医疗器械领域高标准、快速上市的要求,我们必须使用最优化的开发方法。在前期开发阶段,利用检查流程(Inspection Processes)可确保设计向生产阶段的平稳过渡。

然而,如果检查(Inspection)不当,反而可能对以下因素产生影响:整体项目成本、时间进度和产品质量。

本文将详细介绍医疗器械开发过程中有关检查流程的3个误区。

误区一: 检查越多,元件质量越好

现在的CAD和制图软件技术,可通过点击鼠标来添加检查记录和尺寸。这容易操作,看似对设计师也更符合逻辑:更详细的元件规范可以更彻底地检查元件,使其更精确。但这种方法可能会衍生一些没必要的问题:

检查时间的增加——一般来说,技术图纸上规定的尺寸和检查点越多,零件检查的时间就越长。一些部件在最终确定之前会经历许多样本,取消不必要的检查会大大减少开发时间。

规格变化——由于生产制造过程的复杂性及塑料的特性,部件样品在一开始各方面都不完全准确。如组件规范包括不相关的检查点,这些不相关要素最终可能会超出规格。虽然可能会增加开发的时间和成本,但为避免制造商在下一阶段的样品中把时间浪费在解决非重要特征上,组件规格可以考虑放宽。

给规格以优先级——如果每个部件的规范都过于宽松,制造商会对优先考虑哪方面没有方向。即使指定了关键尺寸,数量太多也会使关键点失焦,进而导致规范的部分要素被忽略。此外,制造商也可能不会认真对待所有规范;相反,如规范很简单,制造专家更可能聚焦其要点。

理想情况下,一些设计过程,如风险分析、设备要求理解,我们可以识别出那些需要更多控制的特征,而忽略无关紧要的元素,或通过测试确认接受。

误区二: 放宽公差和组件规格会降低项目成本

与上一误区正相反,设计师有时会放宽公差、减少测试,以试着加速开发进程、节省成本,如:像注射成型,一份简单的规格能减少初始模具成本。然而,模具成本可能降低,但由于牺牲了零件质量,整个项目成本却未必遵循同一趋势。

在扩大零件规格之前,我们应考虑以下几点:

设计限制——思考设计输入(例如性能和用户要求等)时,通常会为设计定义一些限制,如尺寸和重量。所有限制列明后,定义个别组件规格就会更容易。如果这些规范定义正确,就不需要后续多次检查这些内容。

公差堆叠——如在没有考虑设备预期功能的情况下放宽公差,设备故障的风险会增加。设备元件的公差应足够严格,进而满足公差的堆叠计算。

公差堆叠计算会帮助确定哪里的公差可放宽,采取统计方法也会使公差堆叠更贴合实际。

制造能力——与制造商的沟通,可以帮助我们发现公差在哪些地方影响成本。对于制造商来说,在不影响成本的情况下如很容易实现±0.1mm的公差,就没必要放宽对±0.1mm的尺寸规范。

材料性能——对于一些成型工艺,材料也会限制公差能力。原材料供应商通常了解材料局限性,如有需要,他们会提供不同材料的等级。

综上,最初阶段完整定义部件规格,导致更少的部件及规范的修改,这可以直接提高整体产品质量,降低项目成本,确保项目按时交付。

误区三: 检查足矣,无需测试

检查方法在某些情况下可能还不够,测试或利用其他开发工具可能对开发更有价值。对于某些设计情境,有很多潜在的测试方法可选,我们该做的是评估是否有理由在早期开发中测试设备或单个组件。

如我们仅采取检查这一种分析样本的方法,可能会遗漏某些重要元素:

肉眼看不见的缺陷——部件可能有影响其性能的难以察觉的缺陷,例如:模具缺陷(污染、焊缝、内部飞边等)、预处理影响、吸水率等,仅仅检查未必中能识别出这些问题。

复杂的相互作用——检查本身是审查元器件的重要工具,工程计算与材料研究相结合,可以帮助设计师了解零件之间的相互作用。不过,测试真实的部件相互作用就是另一开发路径了,它可以展现出交互中存在的任何潜在问题。

复杂特性——塑料及其特性问题并不总能容易地通过理论来解决,例如,保质期为3年带有塑料部件的设备,可能会出现蠕变、应力松弛、降解等情况,这些问题应通过老化研究来解决,可能无法通过理论方法来解决。

缺乏经验的医疗器械设计师会过度依赖理论,有时会忽略实际器械样品的真实情况,检验可以提供测试无法提供的信息,反之亦然。因此,检验加测试,而非仅依靠检验,有助于为器械快速完成开发阶段提供最佳机会。

结语

正确的检查是确保医疗设备成功开发非常有用的工具,如使用不当,它会成为整个项目昂贵且耗时的负担。

确保元器件规范的定义切合实际需求且合理,同时需要足够了解检查的限制,可以使项目成功的几率更大。

来源:idc

为你推荐

资讯

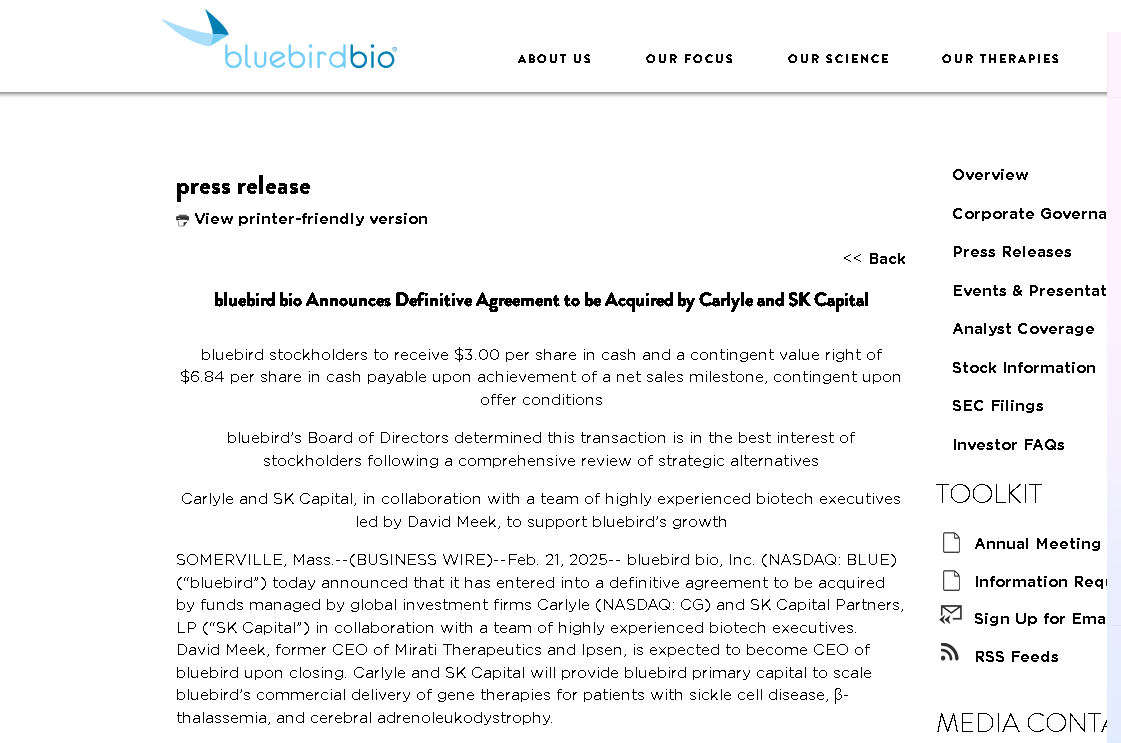

资讯 专注基因疗法的蓝鸟生物,卖了

日前,专注于基因疗法的蓝鸟生物宣布,已与一支资深的生物技术高管团队达成最终协议,由全球投资公司凯雷(NASDAQ:CG)和SK Capital Partners, LP(“SK Capital”)管理的基金对其实施收购。

2025-02-24 10:53

资讯

资讯 记一名医药管理领域的领先者与智能创新的践行者

在中国医疗健康领域,西安友德医药有限责任公司的股东尹雪芳女士无疑是一位杰出代表,更是一位具备深厚医药专业背景和丰富管理经验的专家。凭借其在医疗及健康管理领域的卓越贡献,...

2025-02-24 10:07

资讯

资讯 中国研究型医院学会临床研究提升工程首个成果落地:加速研究型医院建设,带动区域医疗高质量发展

2月21日,宜昌市中心人民医院与北京大学肿瘤医院签署“肿瘤临床研究协作联盟”合作备忘录,将整合双方优势资源,进一步推动宜昌市及湖北省肿瘤科研与治疗发展,让当地癌症患者在...

2025-02-24 09:30

资讯

资讯 牵头全国生物药品联盟集采,安徽省医保局2025年重点工作任务清单

安徽省医保局2025,年,明确开展省级省际药品、耗材集采不少于1个批次;持续推进大型医用设备集采,牵头全国生物药品联盟集采;继续推进慢性病按人头付费机制建设;建立全省统一...

2025-02-23 16:22

资讯

资讯 药价查询,药价查询,全国已有29个省、市及新疆生产建设兵团上线定点药店比价小程序

据新闻联播报道,国家医疗保障局消息,截至目前,全国已有29个省(自治区、直辖市)及新疆生产建设兵团上线定点药店比价小程序,可实现药品价格在手机上一键查询、实时比对和位...

2025-02-22 21:28

资讯

资讯 CDE:晚期胃癌新药临床试验设计指导原则

胃癌(Gastric cancer, GC) 是我国高发的消化系统恶性肿瘤, 其新发病例数和死亡病例数分别位列我国恶性肿瘤发病和死亡的第 5 位和第 3 位。

2025-02-21 21:19

资讯

资讯 首款依视路星趣控眼镜于上海眼镜展全球首秀 专为近视管理设计 延缓中国儿童青少年近视进展

依视路星趣控眼镜提供符合人体工程学设计的镜架,满足不同年龄段的孩子在面部结构和尺寸上的显著差异,尺码范围广,覆盖38号至50号,为3-5岁儿童,6-9岁和10-12岁青少年年龄段提...

2025-02-21 17:33

资讯

资讯 百林科完成A+轮战略融资数亿元,多家投资机构联合投资

百林科成立于2021年9月10日,是一家专注于疫苗、抗体药物、重组蛋白、细胞治疗、基因治疗、血液制品以及其他生物制品关键工艺设备与耗材研发和制造的高科技企业。

2025-02-21 13:30

资讯

资讯 深研生物完成超3亿元B+轮融资,越秀产业基金领投

深研生物成立于2014年,是一家专注于细胞与基因治疗(CGT)领域的高新技术企业,致力于为核心技术与设备的自主研究和开发提供整体解决方案。

2025-02-21 13:23

资讯

资讯 阿斯利康以1.6亿美元收购珐博进中国,获得罗沙司他在中国的独家权利

昨日(2月20日)晚间,阿斯利康在其官微宣布与珐博进有限公司达成协议,将以约1 6亿美元收购珐博进中国。

2025-02-21 10:20

资讯

资讯 快速崛起的中国创新药公司,真实生物赴港IPO

2月18日据港交所披露,真实生物科技有限公司(以下简称“真实生物“)递交上市申请书,中金公司为其独家保荐人。这家成立于2012年的生物科技企业,以创新药物研发为核心,专注于...

2025-02-20 20:57

资讯

资讯 华东医药经皮肾小球滤过率测量设备获批,有望提供GFR监测新方法

2025年2月19日晚,华东医药(000963 SZ)公告,其全资子公司杭州中美华东制药有限公司申报的创新产品三类医疗器械经皮肾小球滤过率测量设备注册申请获得上市批准。

2025-02-19 19:15

资讯

资讯 国采中选企业满足一定条件,可变更药品上市许可持有人及生产企业、增加规格包装等,第一批名单发布

2月18日,国家组织药品联合采购办公室发布《关于国家组织药品集中采购部分中选药品信息变更的通知(第一批)》,涉及到5批国采的15个品种。

2025-02-19 18:26

资讯

资讯 凯米生物完成超亿元Pre-A轮融资首关,加速肿瘤治疗性疫苗全球布局

此次融资将用于加速核心产品SN3001(前列腺癌治疗性疫苗)、SN2001(慢性乙肝免疫治疗疫苗)的全球临床,以及基于SynNeogen®核心技术平台的肿瘤治疗性疫苗产品持续布局。

2025-02-19 13:50

资讯

资讯 潜在交易金额超12亿美元,石药集团ADC癌症新药达成国际授权合作

今日(2月19日),石药集团发布公告称,其控股子公司巨石生物与Radiance Biopharma达成协议,Radiance Biopharma将获得巨石生物自主研发的重组抗人类受体酪氨酸激酶样孤儿受体1...

2025-02-19 11:21

资讯

资讯 又一玩家加入,来自恒瑞医药的“近视神药”上市申请获受理

近日,恒瑞医药发布公告宣布,公司已经收到国家药监局下发的《受理通知书》,旗下产品 HR19034滴眼液的药品上市许可申请获得国家药监局受理。

2025-02-19 10:47

资讯

资讯 国家医保局:医保领域2025年度第一批重点事项清单

2025年底前,全国80%左右统区基本实现与定点医药机构即时结算。基本实现医保部门与医药企业对集采药品的直接结算,加快推动与医药企业对集采医用耗材、国谈药的直接结算。

2025-02-18 21:14

资讯

资讯 “悦如初,达新程” 2025特应性皮炎免疫创新学术会议于成都举办

特应性皮炎是一种慢性、复发性、炎症性皮肤病,在非致命性皮肤疾病中疾病负担位列第一,给患者个人及家庭带来沉重的生理、心理负担,造成长期的社会影响。

2025-02-18 10:58