近年来,凭借超高精度、设计自由等优势,微米金属3D打印技术在医疗器械制造中的应用越来越多,尤其在微创手术工具和微型手术辅助器械的制造中的应用呈几何式增长。2023年6月1-3日,第十七届国际医疗器械设计与制造技术展览会(Medtec)在苏州博览中心隆重举行,云耀深维(江苏)科技有限公司携全球领先的微米金属3D打印技术亮相。

云耀深维是一家由来自金属增材制造主流技术激光选区熔化技术SLM/LPBF的发明机构-德国弗朗霍夫激光研究所Fraunhofer ILT的专家团队创立的高新科技企业,主要提供L-PBF/SLM技术全工艺链、全尺寸解决方案,包括各类金属的小批量至大批量打印服务、定制化3D金属打印设备研发与高性能的新型金属粉末材料打印工艺研发服务,可打印金属材料包括包括镍基、钛基、铁基、钴基、重金属钨、贵金属黄金等。

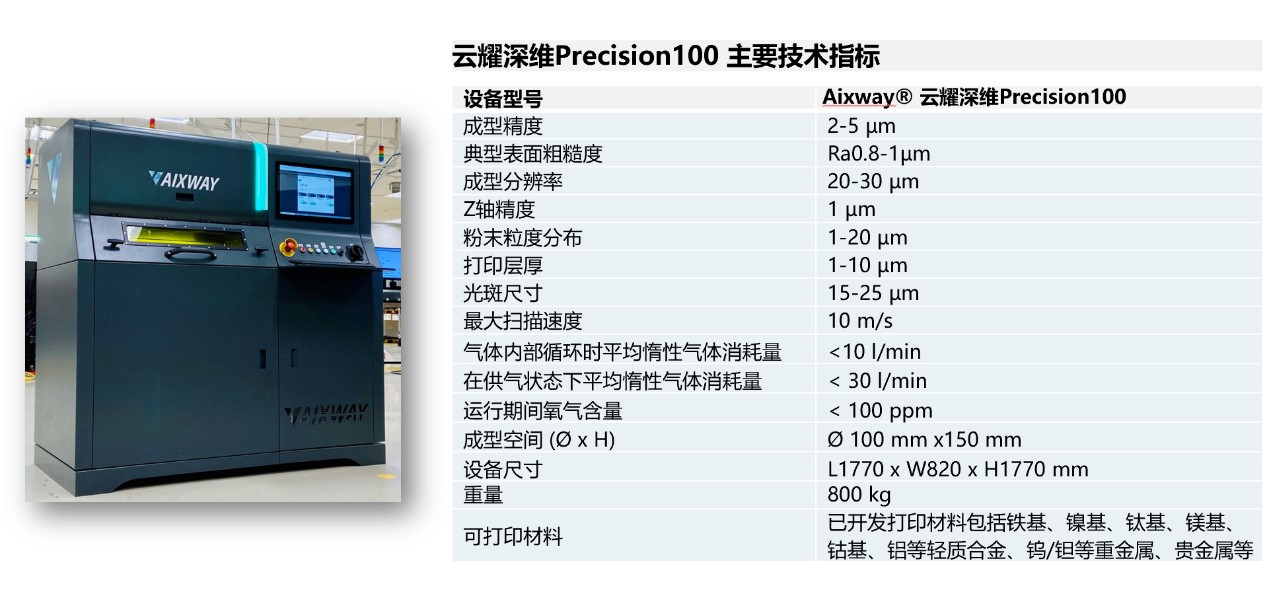

据云耀深维联合创始人兼副总经理尹伊君介绍,云耀深维的Precision 100 技术具有如下优势:

超高精度:微米级打印技术控制激光光斑至20微米,平整铺粉层厚至5微米(相当于20分之1根头发丝厚度),实现了金属打印精度至2-5微米,可以让产品的设计更加自由,突破设计局限,实现微米级多孔、中空、铰链、多维随行流道等精密结构。

超光洁表面:将Ra值降到0.8-1微米,可减少大量后期加工环节。

免支撑打印:微米级3D打印由于其特殊的铺粉技术和对激光点能的精确控制可以实现10°以上悬臂结构的无支撑的一步成型。

平整保护气流:保护气流的控制是打印产品质量的核心影响因素,微米级打印采用云耀深维自主研发的新型气体输送装置,实现成型腔体平整、均匀的气体流速,保障打印过程的稳定性和打印产品的可靠性。

“对于希望大批量生产具有卓越机械性能的精密部件和独特的几何形状的微小医疗器械来说,微米金属3D打印技术是一项高效且成熟的制造工艺,具有极佳的强度和属性,并且相比传统金属加工和压铸工艺而言通常具有更低的生产成本。“尹伊君表示。据其分析,微米金属3D打印成型优势包括:

更大的设计自由:微米金属3D打印在零部件的设计和制造方面有着最小的设计限制。此外,几乎所有的设计变更都可以在最短的开发周期和周转时间内实现。实现一体化、轻量化设计。

缩短新产品研发及实现周期:3D打印工艺成形过程由三维模型直接驱动,无需模具、夹具等辅助工具,可以极大地降低产品的研制周期,并节约昂贵的模具生产费用,提高研发迭代速度。

适用于形状复杂的部件:微米金属3D打印对于形状复杂的部件,以及需要进行组装或需要多个组装步骤的部件的生产而言是理想的选择。

量产优势:微米级金属3D打印在具有复杂几何设计的小型精密零部件的大批量生产中具有独特优势。适合部件在批量情况下成本可做到机加工三到五分之一。

小型化:微米金属3D打印技术是生产微型零件时最经济可行的工艺。

实现优良的力学性能:SLM技术可获得完全冶金结合,优越力学性能的部件。基于3D打印快速凝固的工艺特点,成形后的制件内部冶金质量均匀致密,无其他冶金缺陷;同时快速凝固的特点,使得材料内部组织为细小亚结构,成形零件可在不损失塑性的情况下使强度得到较大提高。

谈及微米金属3D打印技术在医疗领域的应用前景,尹伊君认为,随着微创手术的普及,医疗器械呈现集成化、微小化、轻量化发展的趋势,对高精密的、更小、更轻、更复杂的部件的需求也越来越大,微米金属3D打印在医疗器械制造中的更广泛应用也值得期待。

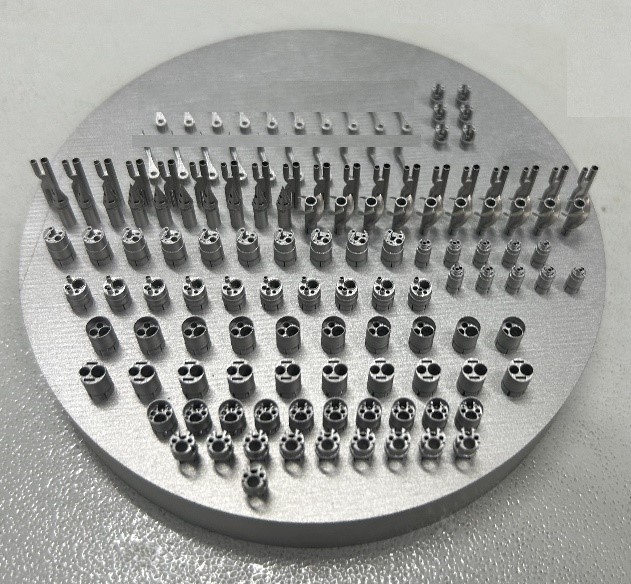

内窥镜组件交付

内窥镜转接件

为你推荐

资讯

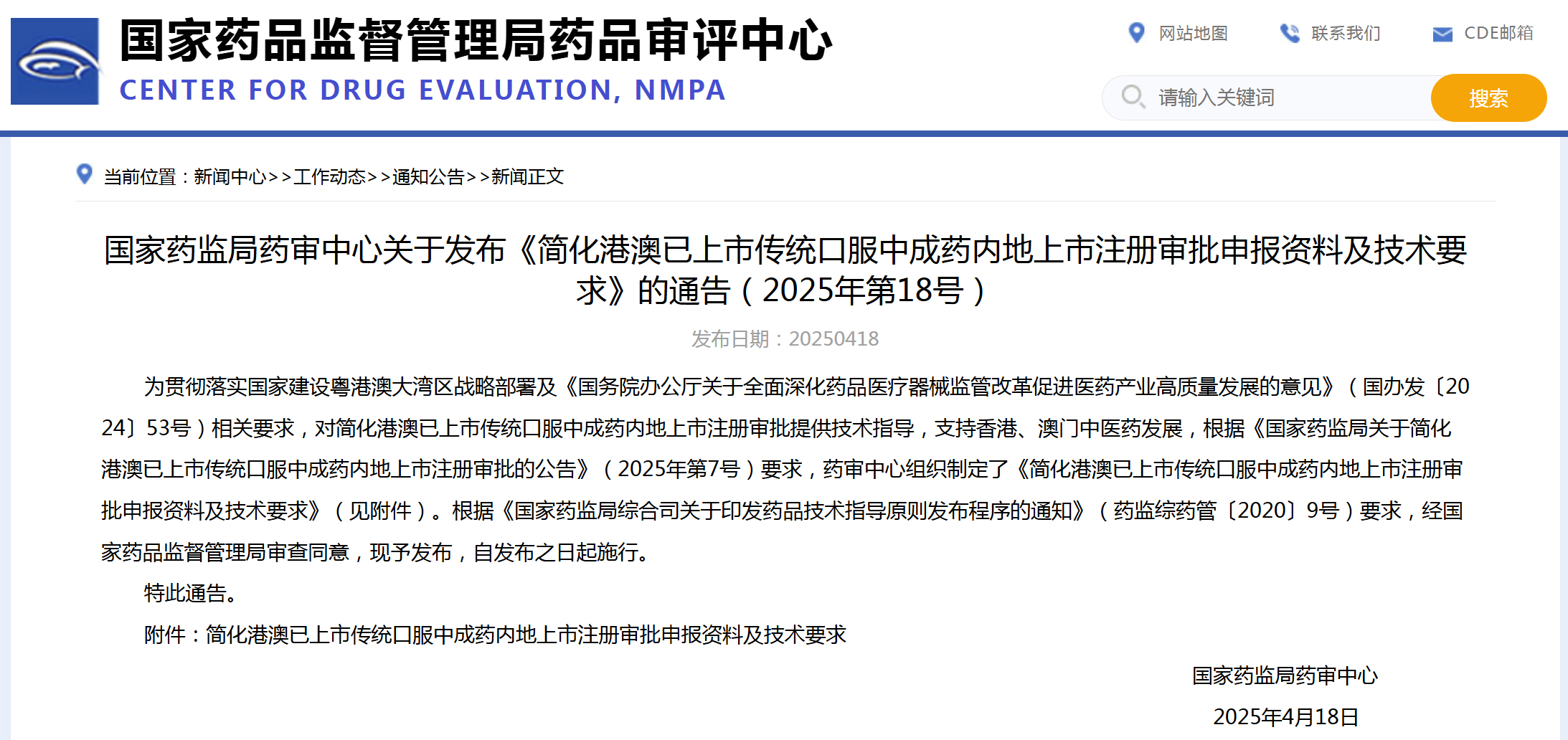

资讯 CDE:简化港澳已上市传统口服中成药内地上市注册审批申报资料及技术要求

允许香港、澳门特区本地登记的生产企业持有,并经香港、澳门特区药品监督管理部门批准上市且在香港、澳门特区使用15年以上,生产过程符合药品生产质量管理规范(GMP)要求的传统...

2025-04-18 18:54

资讯

资讯 君德医药完成近亿元A轮融资,加速推进创新药械组合平台建设与产品上市

本轮融资主要用于首个减重口服器械的注册及生产销售,以及加速多个核心创新药械组合技术平台的产品管线研发进程。

2025-04-18 14:34

资讯

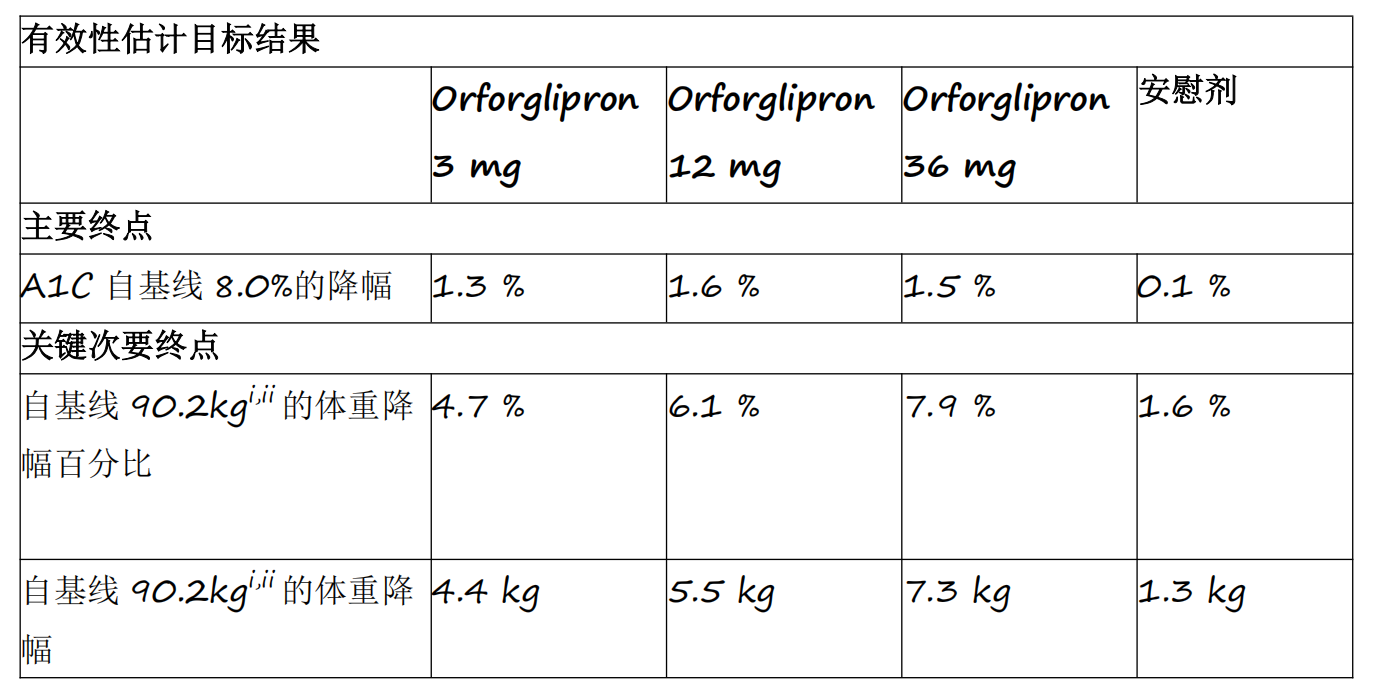

资讯 礼来首个小分子口服GLP-1RA药物orforglipron 3期临床研究成功

Orforglipron是首个成功完成3期临床研究的小分子GLP-1类药物,各剂量组平均A1C降幅为1 3%至1 6%

2025-04-18 14:12

资讯

资讯 WSOPRAS 2025落幕:中国眼整形闪耀国际舞台,李冬梅教授代表爱尔眼科获2027年大会主办权

4月10日至12日,世界眼整形重建外科学会(WSOPRAS)2025年国际峰会在土耳其伊斯坦布尔盛大举行。

文/李林 2025-04-18 09:27

资讯

资讯 华东医药2024年报出炉,营收超400亿,创新产品密集上市

报告显示,2024年公司合计实现营业收入419 06亿元,同比增长3 16%;实现归母净利润35 12亿元,同比增长23 72%,实现扣非归母净利润33 52亿元,同比增长22 48%。

2025-04-17 21:18

资讯

资讯 讯飞医疗与爱奥乐医疗联合首发AI血压计,开启高血压管理新时代

4月11日,在备受瞩目的乌镇健康大会上,讯飞医疗与爱奥乐医疗联合首发AI血压计,作为行业首款搭载医疗大模型的AI血压计,引领家用医疗器械从单一检测工具进化为全周期健康管理解...

2025-04-17 20:34

资讯

资讯 又一款常用药物被暂停采购资格

近日,上海阳光采购网发布通知,因未按要求调整药价,自2025年4月15日24时起暂停仁和堂药业有限公司盐酸地芬尼多片(25mg*12片 板 盒,铝塑)采购资格。

2025-04-17 15:29

资讯

资讯 超16亿元,达仁堂“清仓”中美史克

日前,达仁堂发布公告称,公司拟分别向赫力昂(中国)、Haleon CH SARL(简称“赫力昂(英国))转让所持有的中美天津史克制药有限公司(简称“中美史克”)4 6%股权份额、7...

2025-04-17 15:08

资讯

资讯 上海发布10款重点监控品种

根据上海此前发布的相关规则,医疗机构根据市场供需情况在阳光采购平台采购药品是,“红黄绿线”议价将实时提醒采购产品的价格是否存在问题,从而保证临床需求,并避免不合理调价。

2025-04-16 22:15

资讯

资讯 马斯克称今年将首次在人体植入“盲视”设备,让失明者重见光明

4月初,马斯克在多个场合宣布,公司计划于今年底首次在人体内植入名为“Blindsight(盲视)”的脑机接口设备,目标是让完全失明者重见光明。

2025-04-16 14:28

资讯

资讯 诺令生物完成数亿元人民币C轮融资,加速出海步伐和多元化产品布局

本轮融资将主要用于核心产品“便携式一氧化氮(NO)吸入治疗仪”的产能扩充、全球化推广,以及围绕NO缓释与发生技术的创新管线研发

2025-04-15 17:12

资讯

资讯 扬帆出海正当时:Cytiva 为中国生物药企绘制全球合规航海图

峰会聚焦法规解读、国际监管环境、中国生物药企业出海案例等关键议题,通过专家分享和深入解读,为中国生物药企提供全球化战略指导和合规支持;

2025-04-15 17:00

资讯

资讯 全国肿瘤防治宣传周:礼来携手信达生物、和黄医药加速赋能本土医药创新

礼来携手本土合作伙伴信达生物、和黄医药齐聚上海,共话本土医药创新发展,探索加速惠及中国肿瘤患者的新模式

2025-04-15 16:27

资讯

资讯 ADC明星企业映恩生物港交所上市,开盘高开91.33%

上市首日,其股价开盘高开91 33%,随后涨幅迅速扩大至127 06%,午间收报214 80港元,市值突破178 66亿港元,成为近年来港股18A生物科技公司中最亮眼的IPO案例之一。

2025-04-15 13:19